碳纤维已经在赛车和高端公路车中使用了数十年,但是轻质材料仍被认为对于主流汽车来说过于昂贵,尽管这种情况可能很快就会改变。

日产汽车是试图批量生产这种材料的最新汽车制造商,于周三宣布了一种碳纤维增强塑料(CFRP)零件的新生产工艺,该新工艺可以将新零件的开发时间缩短一半,并将生产周期缩短日产表示,与传统方法相比,在生产中成型零件的成本降低了约80%。

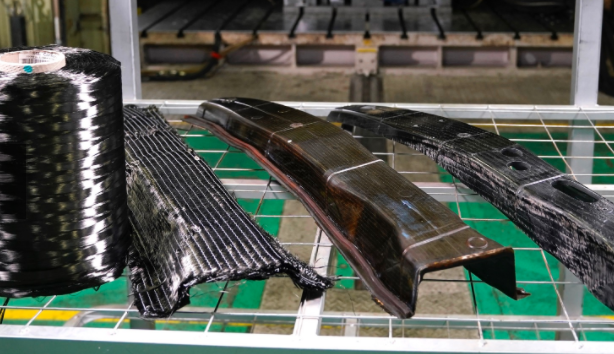

与其他材料相比,碳纤维的劳动强度很高。大多数常规的生产方法包括将材料的薄片与树脂粘合在一起,然后将其模制成合适的形状。这必须主要手工完成,并且需要额外的时间来固化树脂。

将碳纤维与塑料结合起来制成CFRP,在某种程度上简化了该过程,宝马已将其用于i3电动汽车的车身外壳,最近还停止使用i8插电式混合动力车。许多其他汽车制造商也将CFRP用于小批量零件。

日产正在通过一种称为压缩树脂传递模塑的方法将事情进一步发展。这涉及使用计算机模拟来估计树脂在模具中的行为。然后可以将凹槽切入模具中,以确保树脂到达正确的位置,从而实现更高的一致性和更少的猜测。

日产没有讨论在量产车中引入CFRP零件的时间表,但该汽车制造商已经做好了准备。它正在彻底更新其阵容,推出了几款新车型,包括下一代Z跑车和Ariya电动跨界车。但是,日产汽车也面临着重大财务问题,并且正在努力削减成本,作为其扭亏为盈的一部分。